Czym różnią się formy odlewnicze do pojazdów nowej serii energetycznej od pojazdów tradycyjnych?

Różnice w wymaganiach materiałowych

Wraz z postępem trendu w zakresie lekkich samochodów, nowe pojazdy energetyczne mają rosnące wymagania dotyczące materiałów na formy. W porównaniu z pojazdami tradycyjnymi, pojazdy nowej generacji wykorzystują w swojej konstrukcji dużą liczbę lekkich materiałów, takich jak stopy aluminium i stopy magnezu, co stawia wyższe wymagania w zakresie odporności na ciepło, odporności na zużycie i stabilności formowania form odlewniczych. Tradycyjne formy samochodowe są najczęściej używane do formowania części stalowych lub żeliwnych, podczas gdy w nowych pojazdach energetycznych stosuje się zwykle stopy lekkie o wysokiej przewodności cieplnej, dużej wytrzymałości, ale łatwe do odkształcenia. Dlatego projekt formy musi dostosować się do różnych współczynników skurczu, przewodności cieplnej i płynności metalu.

Różna złożoność struktur składowych

Elementy układu trójelektrycznego (akumulator, silnik i sterowanie elektroniczne) nowych pojazdów energetycznych mają złożoną strukturę, a wymagania dotyczące dokładności projektowania form są zwiększone. Na przykład w obudowie akumulatora zwykle stosuje się zintegrowane rozwiązanie do formowania o cienkiej ściance i drobnej strukturze. Forma musi mieć dobry system chłodzenia i możliwości precyzyjnej kontroli wymiarów. W formach do tradycyjnych pojazdów stosowanych do produkcji części metalowych, takich jak silniki i skrzynie biegów, zwraca się większą uwagę na wysoką wytrzymałość i odporność na zmęczenie cieplne. Istnieją różnice między nimi pod względem złożoności gniazda formy i kontroli szczegółów formowania.

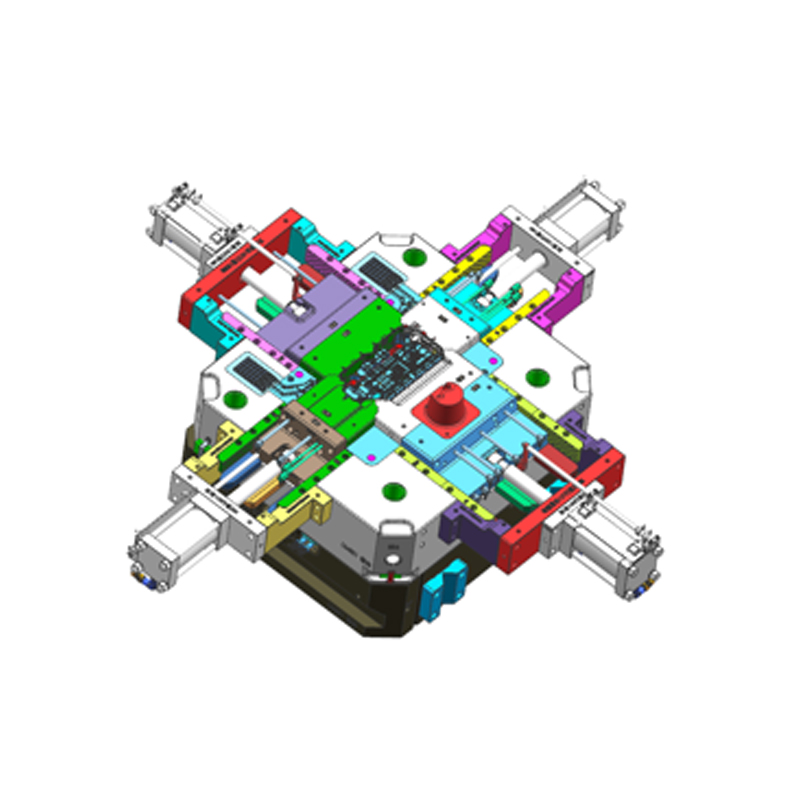

Różnice w wielkości produktu i integracji

Nowe pojazdy energetyczne mają wyższe wymagania dotyczące integracji części i komponentów. Na przykład modna staje się konstrukcja modułowa zintegrowanych elektronicznych skrzynek sterowniczych, obudów silników i interfejsów ładowania. Takie wysoce zintegrowane części mają duże rozmiary i złożoną strukturę, a formy odlewnicze muszą mieć większą kontrolę konsystencji i wielopunktowy projekt podawania. Tradycyjne formy samochodowe zwykle służą do dzielenia części konstrukcyjnych o małych rozmiarach pojedynczych części, stosunkowo równomiernym rozkładzie obciążenia formy i stosunkowo niewielkich trudnościach w kontrolowaniu naprężeń termicznych.

Wyzwania, jakie niosą ze sobą systemy zarządzania ciepłem

Nowe części pojazdów zasilanych energią elektryczną (zwłaszcza akumulatory i obudowy silników) mają jasne wymagania dotyczące zarządzania ciepłem. Podczas procesu opracowywania formy należy rozważyć, czy po uformowaniu produktu można uzyskać dobry projekt struktury rozpraszania ciepła, co bezpośrednio wpływa na wydajność produktu. Tradycyjne formy pojazdów mają pod tym względem mniejsze wymagania projektowe. W przypadku nowych produktów energetycznych rozwój form często obejmuje projektowanie kanałów chłodzących, optymalizację układu wnęki odlewniczej i metody analizy naprężeń termicznych.

Różnice pomiędzy procesem odlewania ciśnieniowego a systemem wtrysku

W nowych pojazdach energetycznych często stosuje się procesy odlewania ciśnieniowego pod wysokim ciśnieniem lub odlewania próżniowego, a forma musi dostosować się do procesu technicznego wtrysku z dużą prędkością, formowania pod wysokim ciśnieniem i szybkiego chłodzenia. W warunkach wysokiego ciśnienia bardziej krytyczny jest rozkład siły zwarcia formy, układ wydechowy i układ kontroli temperatury formy. Natomiast w tradycyjnych formach pojazdów nadal szeroko stosuje się zwykłe odlewanie niskociśnieniowe lub grawitacyjne, a wymagania dotyczące systemów form są nieco niższe.

Bardziej rygorystyczne wymagania dotyczące precyzyjnej kontroli

Wymagania nowych pojazdów energetycznych dotyczące bezpieczeństwa i stabilności działania spowodowały, że precyzja formy zbliżyła się do poziomu mikronów, zwłaszcza w obudowach modułów akumulatorów, obudowach sterowników elektronicznych itp., a ponadto zaproponowano bardziej rygorystyczne normy dotyczące tolerancji wymiarowej, koncentryczności i płaskości formy. Chociaż tradycyjne formy samochodowe również skupiają się na precyzji, ogólne wymagania są stosunkowo luźne, szczególnie w przypadku niektórych dużych konstrukcji, które zapewniają pewną ilość miejsca na obróbkę końcową.

Żywotność formy i metody konserwacji są oczywiście różne

Ponieważ nowe formy energetyczne są często stosowane w odlewaniach pod wysokim ciśnieniem i na liniach produkcyjnych o wysokiej częstotliwości, trwałość form jest zagrożona. W centrum uwagi stał wybór materiału formy, proces obróbki cieplnej i utrzymanie kontroli temperatury podczas użytkowania formy. Rytm konserwacji tradycyjnych form pojazdów jest stosunkowo stabilny, środowisko przetwarzania jest bardziej kontrolowane, a presja zarządzania częstotliwością konserwacji i żywotności formy jest stosunkowo niska.

Stopień zastosowania narzędzi projektowych i technologii symulacyjnej

W procesie projektowania form odlewniczych nowych pojazdów energetycznych powszechnie stosuje się narzędzia do analizy symulacyjnej, takie jak Moldflow i Magmasoft, aby pomóc zoptymalizować układ wlewu, przewidzieć efekt wypełnienia i odkształcenie skurczowe. Ta cyfrowa metoda projektowania znacznie poprawia wydajność i dokładność opracowywania form. Tradycyjne projektowanie form wciąż przechodzi proces cyfryzacji, a jego zależność od technologii jest stosunkowo niewielka.

W jaki sposób NKT Tooling zapewnia, że formy odlewnicze do nowej serii pojazdów energetycznych charakteryzują się dobrą wydajnością w zakresie zarządzania temperaturą?

Znaczenie zarządzania ciepłem w nowe formy do odlewania energii

Nowe części pojazdów energetycznych wykorzystują głównie technologię odlewania ciśnieniowego pod wysokim ciśnieniem lub odlewania próżniowego, a rozkład naprężeń termicznych ma bezpośredni wpływ na żywotność formy i jakość formowania produktu. Forma musi wytrzymywać naprzemienne skutki szybkiego nagrzewania i chłodzenia podczas procesu odlewania, zatem zdolność zarządzania ciepłem determinuje stabilność, wydajność cyklu i konsystencję formy. Dobry projekt zarządzania ciepłem może kontrolować różnicę temperatur między różnymi częściami formy, zmniejszać ryzyko pękania zmęczeniowego cieplnego i poprawiać rytm produkcji.

Dobór materiału w celu spełnienia wymagań dotyczących przewodzenia ciepła

Aby poprawić efektywność przewodzenia ciepła przez formę, Ningbo NKT Tooling Co., Ltd. wybierze materiały stalowe lub stopowe o wyższej przewodności cieplnej w zależności od struktury części i metody odlewania, takie jak stal narzędziowa udoskonalona H13, 1.2343 ESR, 1.2367 itp., aby zwiększyć zdolność korpusu formy do pochłaniania i uwalniania ciepła. Ponadto w obszarach wymagających kluczowego chłodzenia firma wprowadzi również wkładki lub wtyczki ze stopu miedzi, aby jeszcze bardziej zrównoważyć lokalną temperaturę.

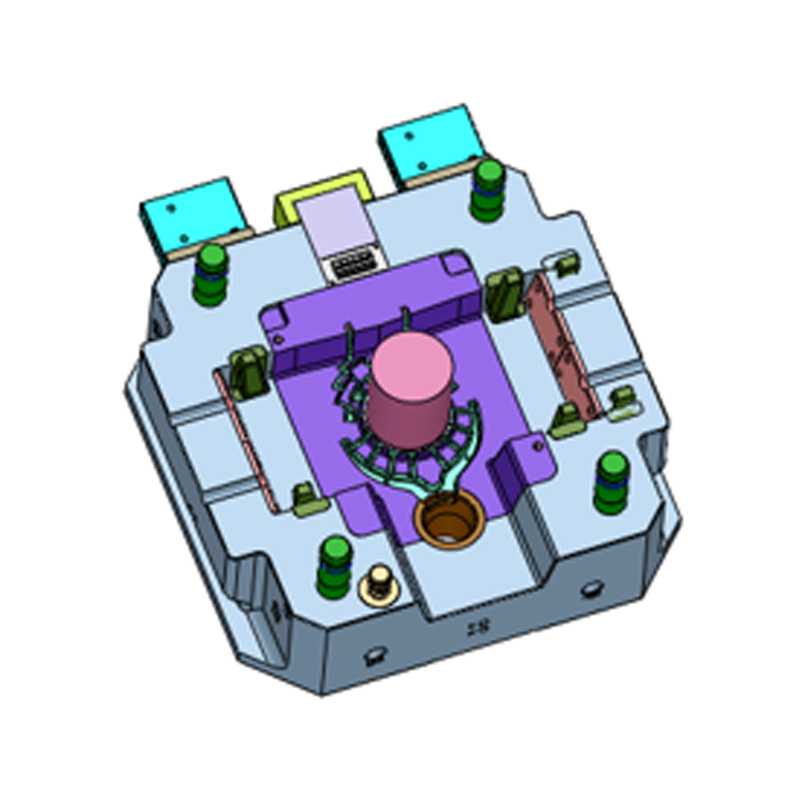

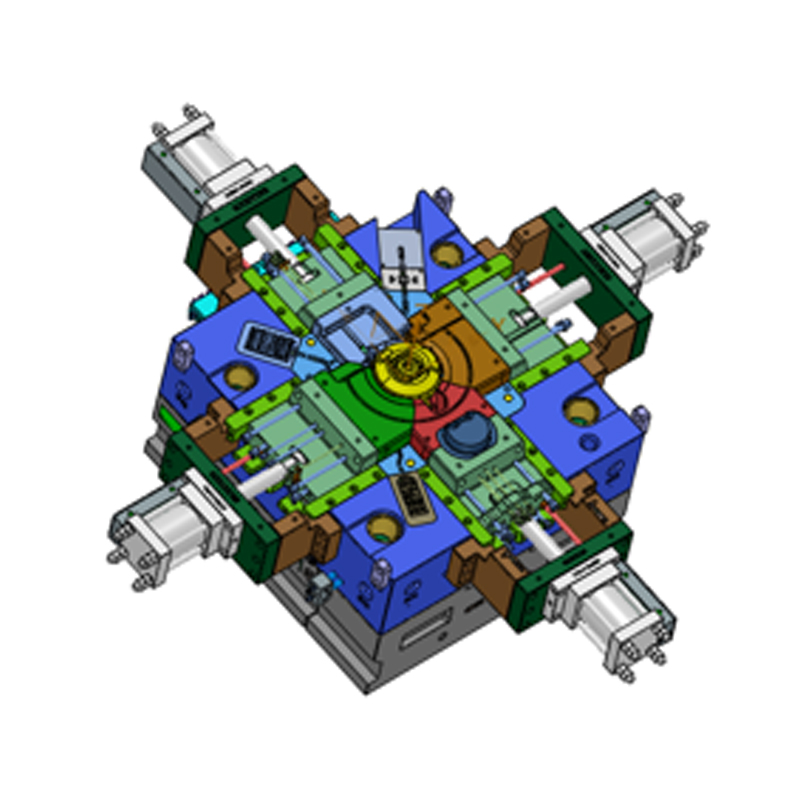

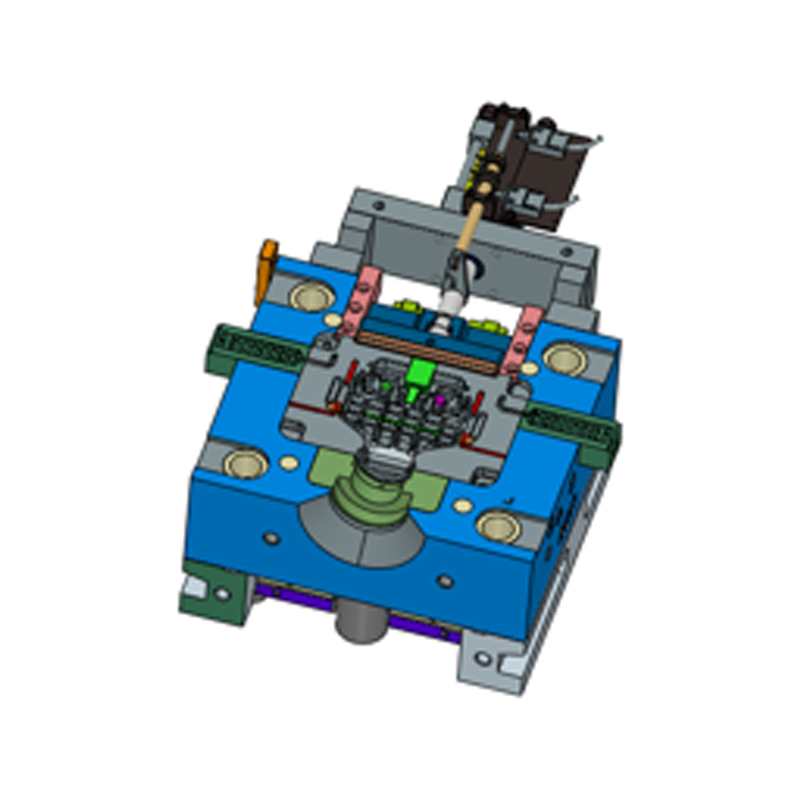

Udoskonalona konstrukcja wbudowanych kanałów chłodzących

Jeśli chodzi o projekt struktury zarządzania ciepłem, NKT Tooling wykorzystuje oprogramowanie 3D CAD do symulacji i analizy układu kanałów chłodzących, aby zapewnić, że system chłodzenia pokrywa kluczowe obszary formowania formy. Na przykład w obudowie akumulatora lub obudowie sterownika zaprojektowany zostanie prosty kanał wodny, spiralny obwód chłodzący lub niezależna wnęka do kontroli temperatury, aby uzyskać szybkie rozproszenie temperatury i skuteczną kontrolę. Kanały te są często uzupełniane poprzez wiercenie głębokich otworów CNC w celu poprawy dokładności przetwarzania i stabilności strukturalnej.

Analiza symulacji pola termicznego poprawia zdolność przewidywania

Firma szeroko wykorzystuje oprogramowanie do symulacji termicznej, takie jak MAGMASOFT lub ProCAST, do dynamicznej analizy przewodzenia ciepła, koncentracji ciepła i szybkości chłodzenia formy podczas procesu odlewania ciśnieniowego. Przewidując i regulując zmiany termiczne na każdym etapie, z wyprzedzeniem koryguje się martwe punkty lub gorące punkty kontroli termicznej, poprawia się równomierność cyklu termicznego formy oraz unika się deformacji lub koncentracji naprężeń. Wpływ na wielkość części.

Zintegrowane zarządzanie systemem kontroli temperatury

Aby ułatwić rzeczywistą obsługę i monitorowanie, Ningbo NKT Tooling Co., Ltd. może wyposażyć formę w zintegrowany system kontroli temperatury, który obsługuje takie funkcje, jak podłączenie temperatury formy do maszyny, monitorowanie termopary i regionalna regulacja temperatury. Dzięki systematycznemu zarządzaniu parametrami termicznymi użytkownicy mogą dostosowywać krzywą temperatury formy w różnych warunkach produkcyjnych, aby utrzymać stabilny stan formowania. Ta zintegrowana konstrukcja nadaje się szczególnie do form, takich jak obudowy napędów elektrycznych o wysokich wymaganiach i nowe obudowy jednostek sterujących energią.

Kombinacja wielu materiałów zmniejsza ryzyko zmęczenia cieplnego

W przypadku obszarów szoku termicznego o wysokiej częstotliwości, takich jak bramy, rowki wentylacyjne lub cienkościenne obszary przejściowe, NKT Tooling zastosuje kombinację wielu materiałów. Na przykład materiały o różnych współczynnikach rozszerzalności cieplnej są osadzane w pozycjach płukania w wysokiej temperaturze, aby poprawić absorpcję szoku termicznego oraz zmniejszyć pękanie i zapadanie się krawędzi. Ta lokalna strategia optymalizacji materiałów skutecznie wydłuża ogólną żywotność formy.

Mechanizmy konserwacji i sprzężenia zwrotnego pomagają zoptymalizować wydajność cieplną

Po dostarczeniu formy do użytku firma będzie również świadczyć usługi regularnej kontroli i oceny wydajności termicznej w oparciu o wykorzystanie przez klienta. Analizując płynność układu chłodzenia, czas reakcji przy różnicy temperatur i ślady zmęczenia cieplnego powierzchni, przedstawiono sugestie ulepszeń w celu późniejszego wykorzystania formy lub opracowania nowych form. Ten mechanizm wspomagający zarządzanie temperaturą w całym procesie stanowi podstawę stabilnej pracy i ciągłej optymalizacji formy.