Czym są precyzyjne formy odlewnicze i jaka jest różnica między nimi a zwykłymi formami?

Definicja precyzyjnej formy odlewniczej

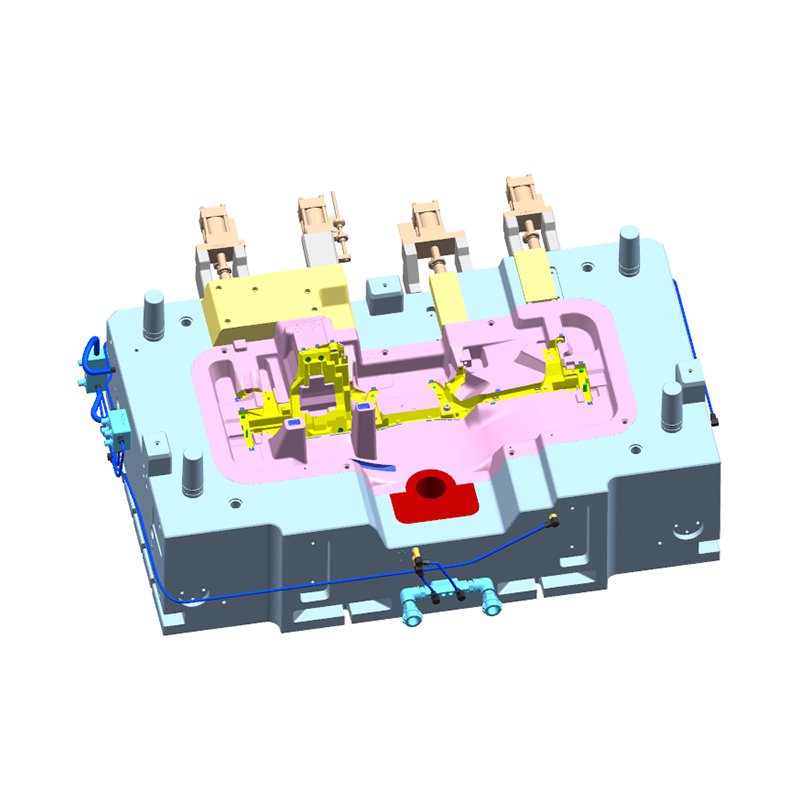

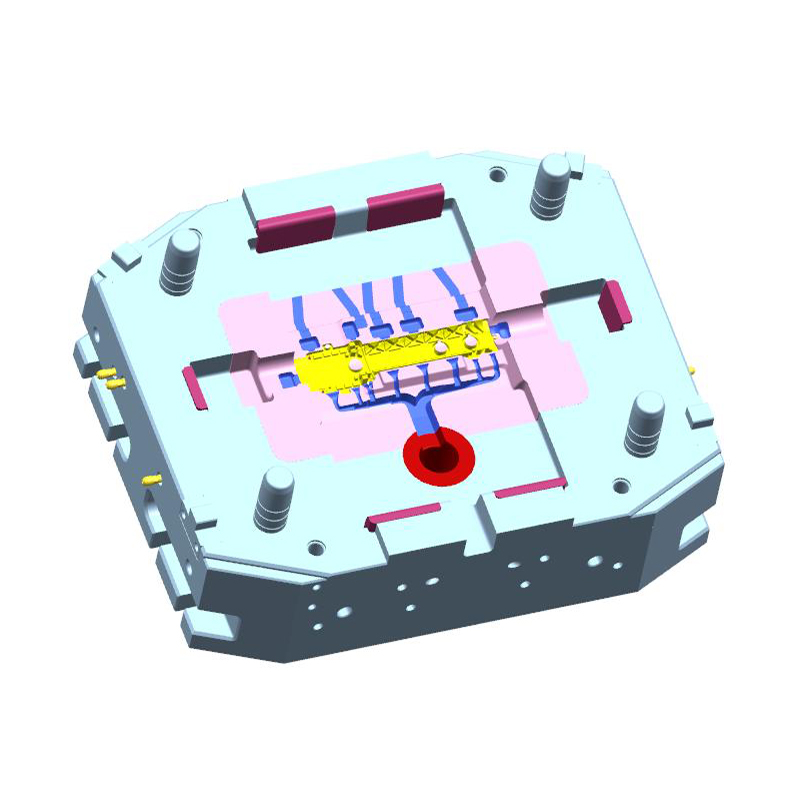

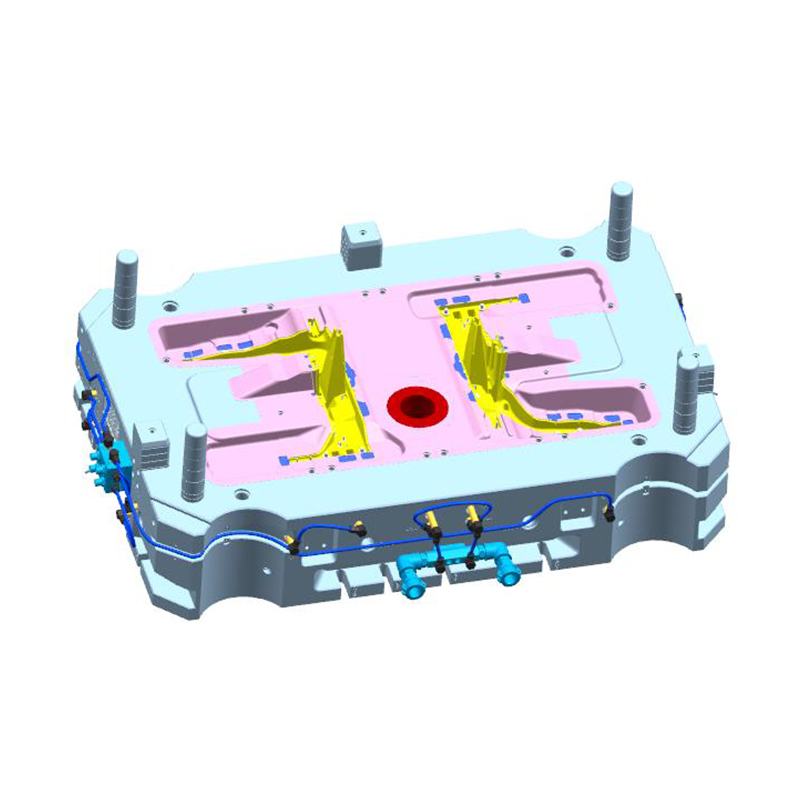

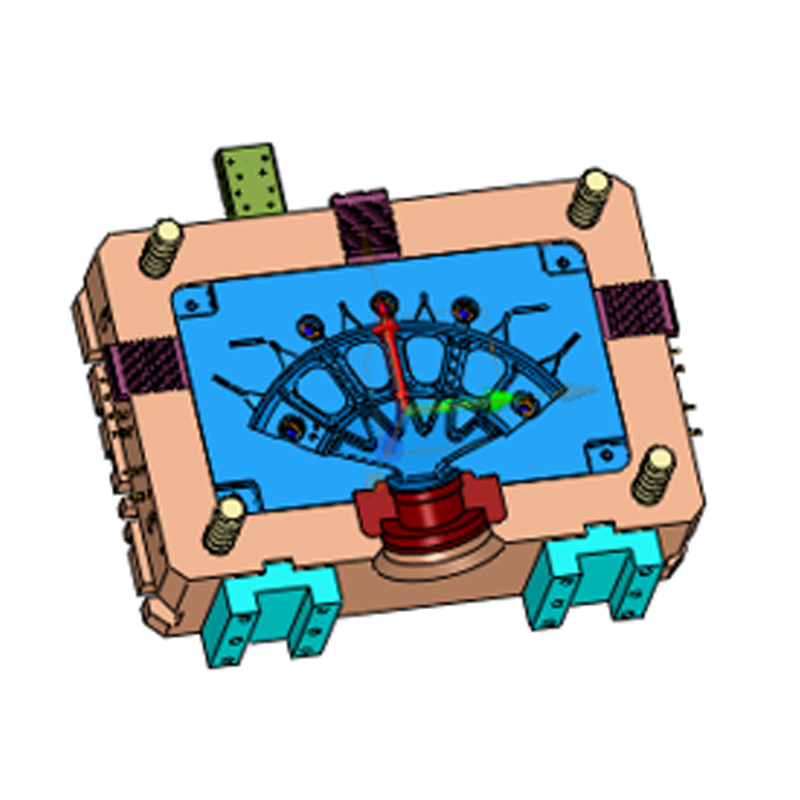

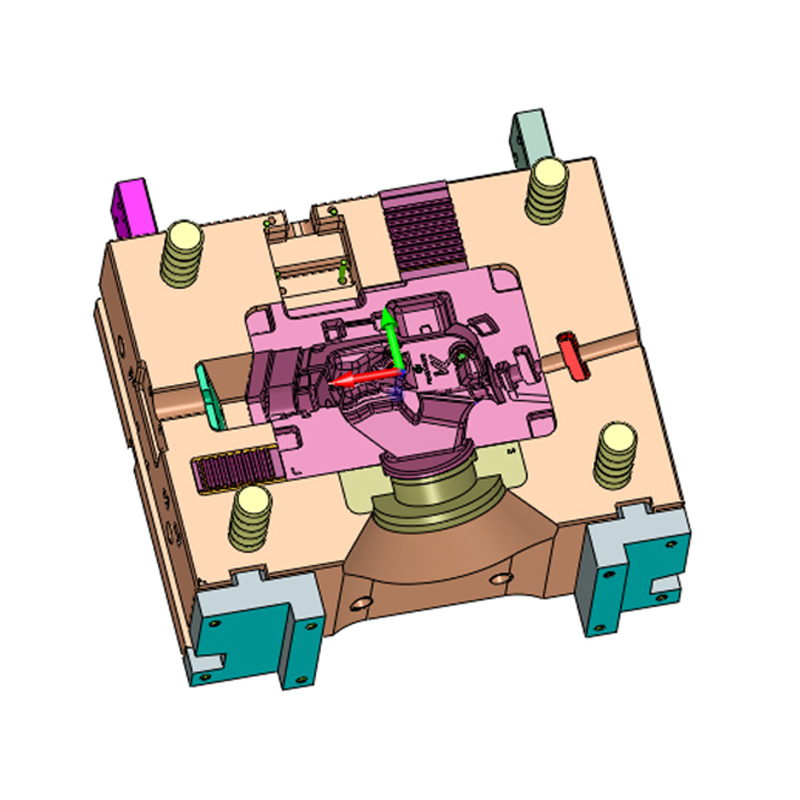

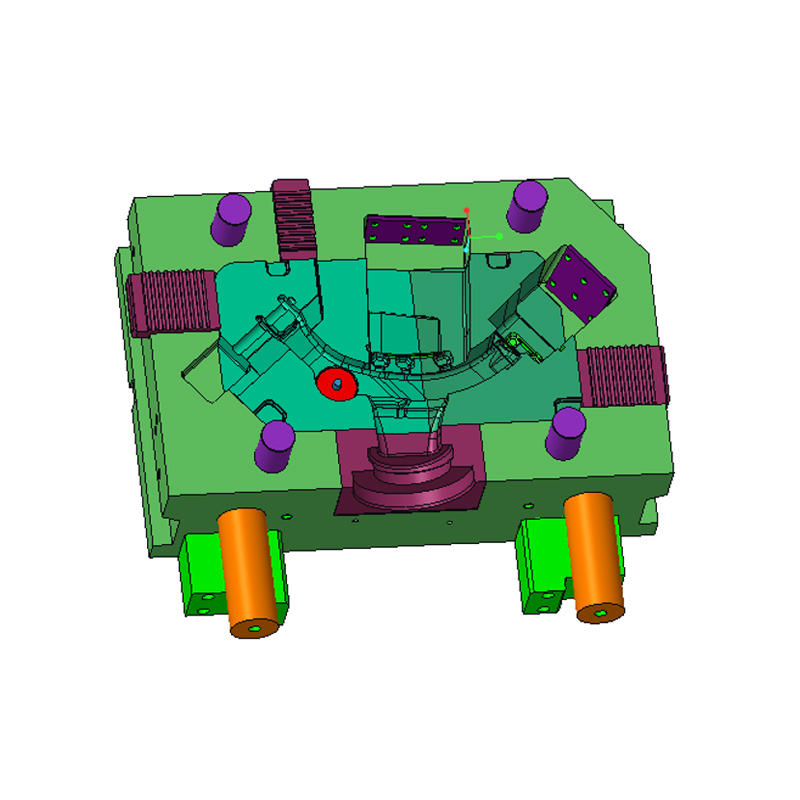

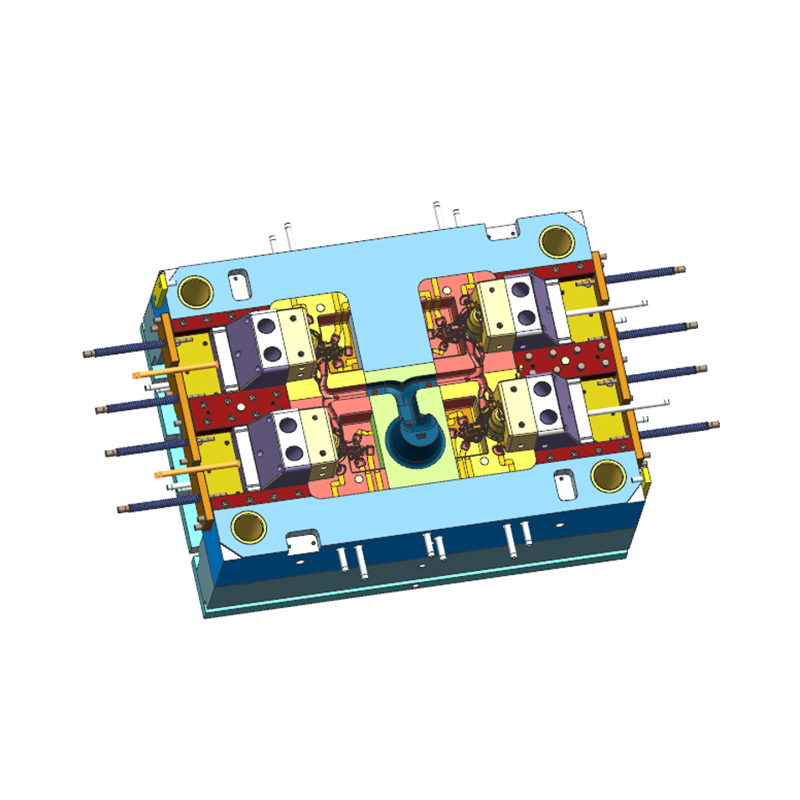

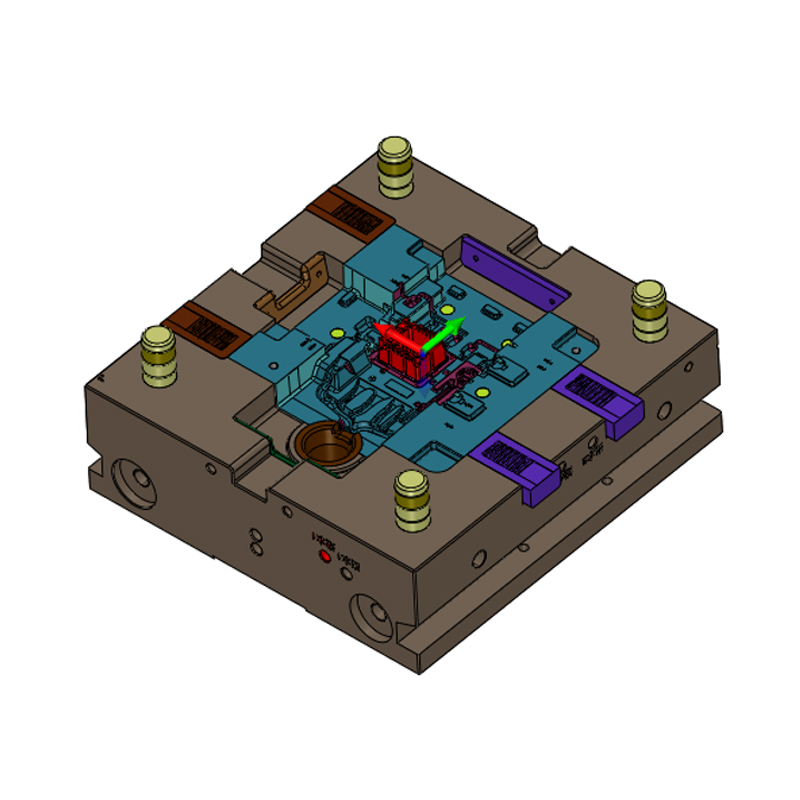

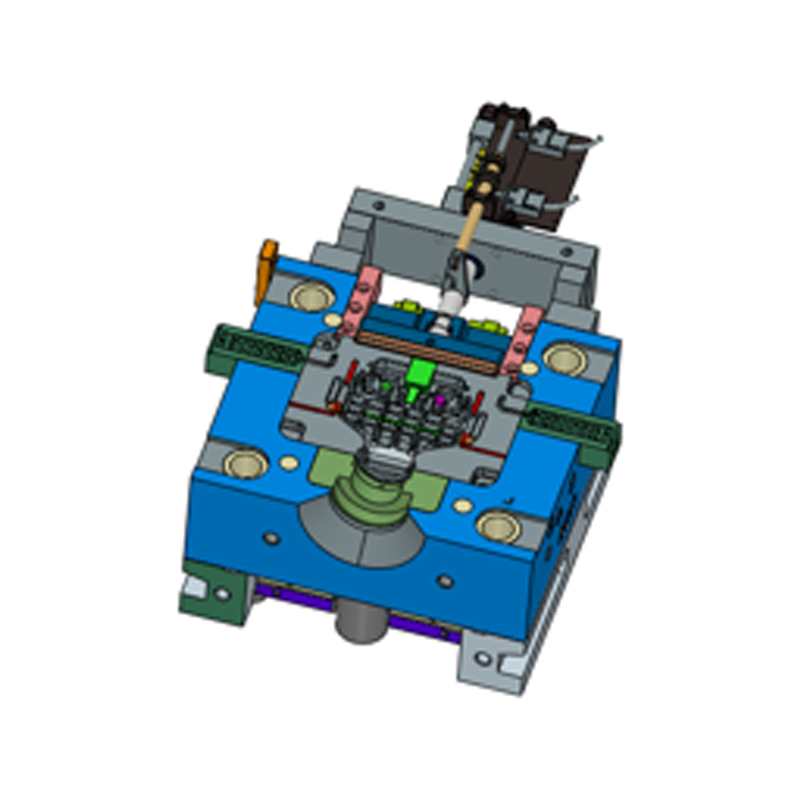

Formy odlewnicze o wysokiej precyzji to specjalne formy stosowane w procesach odlewania ciśnieniowego lub wytłaczania. Mają wyższe standardy projektowania i produkcji, kładąc nacisk na dokładność wymiarową, szczegóły konstrukcyjne, jakość powierzchni i spójność formowania. W porównaniu ze zwykłymi formami, formy o wysokiej precyzji wymagają bardziej rygorystycznego doboru materiałów, bardziej szczegółowej technologii przetwarzania i pełniejszych procesów kontroli, aby zapewnić, że forma może osiągnąć stabilne formowanie złożonych konstrukcji i spełnić zintegrowane potrzeby produkcyjne lekkich i złożonych części konstrukcyjnych w nowoczesnej produkcji.

Główne obszary zastosowań form precyzyjnych

Ningbo NKT Tooling Co., Ltd. koncentruje się na projektowaniu i produkcji form ze stopów aluminium, magnezu i cynku. Formy o wysokiej precyzji znajdują szerokie zastosowanie w następujących gałęziach przemysłu:

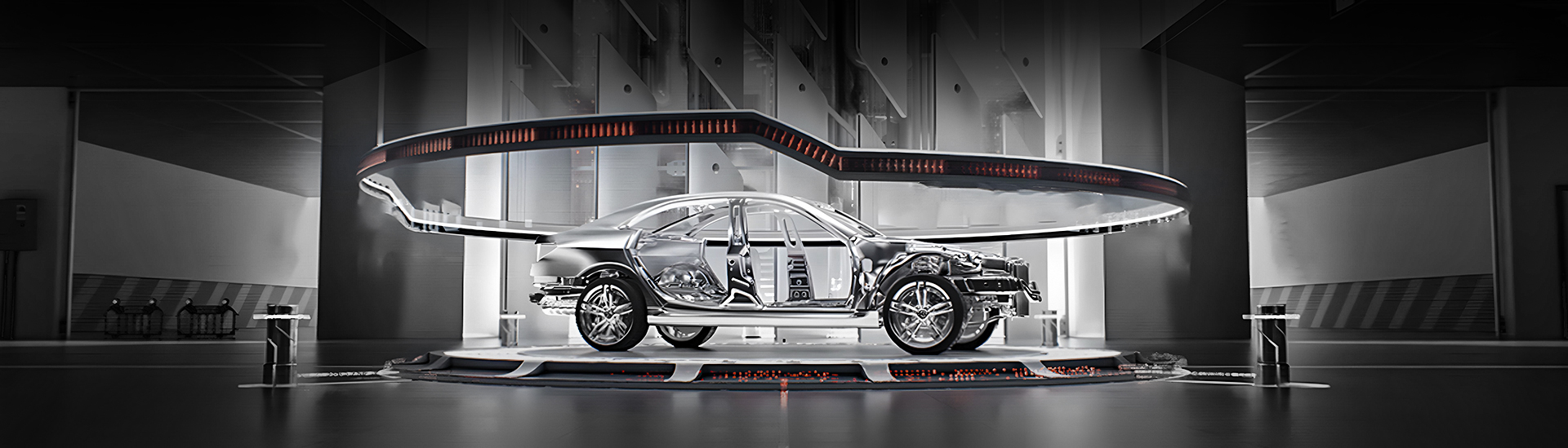

Przemysł motoryzacyjny: elementy precyzyjne, takie jak obudowa skrzyni biegów, obudowa silnika, wahacze itp.

Sprzęt komunikacyjny: taki jak części konstrukcyjne rozpraszające ciepło, wsporniki antenowe, elementy obudowy itp.

Automatyka przemysłowa: np. obudowy czujników, złącza narzędziowe

Sprzęt zdrowotny i sportowy: taki jak elementy konstrukcyjne sprzętu fitness, aluminiowe ramy rowerowe itp.

Różnica w dokładności od zwykłych form

Zwykłe formy są zwykle używane do produktów, które nie wymagają dużych wymiarów i konsystencji, takich jak proste części z tworzyw sztucznych lub produkty metalowe z niższej półki. Natomiast formy o wysokiej precyzji mają bardziej rygorystyczną kontrolę błędów i często wymagają kontroli błędów w zakresie ± 0,01 mm lub mniej, a niektóre części muszą nawet osiągnąć dokładność na poziomie mikrona. To wymagające wdrożenie opiera się na zaawansowanym sprzęcie do przetwarzania, wysokiej jakości stali formierskiej i rygorystycznych procesach kontroli jakości.

Różnice w doborze materiałów

W formach precyzyjnych zwykle stosuje się stale stopowe o dobrej stabilności termicznej, wysokiej twardości i dużej odporności na pękanie, takie jak H13, 8407 itp., Aby poradzić sobie z problemem zmęczenia cieplnego podczas odlewania ciśnieniowego w wysokiej temperaturze. W zwykłych formach często wykorzystuje się tanią stal formierską lub zwykłą stal węglową, która jest podatna na pęknięcia lub odkształcenia i ma krótką żywotność.

Ulepszenie procesu projektowania i produkcji

Formy do odlewania ciśnieniowego o wysokiej precyzji zwykle wymagają projektowania konstrukcji i symulacji formowania za pomocą oprogramowania do modelowania trójwymiarowego i narzędzi do analizy przepływu formy. Podczas procesu projektowania należy w pełni uwzględnić wiele czynników, takich jak płynność metalu, rozmieszczenie porów i lokalizacja kanału chłodzącego, aby mieć pewność, że struktura produktu jest kompletna, a wymiary są stabilne. Projekt zwykłych form jest stosunkowo uproszczony i nie można go symulować ani analizować, a ponadto istnieje ryzyko powtarzania form próbnych i przeróbek.

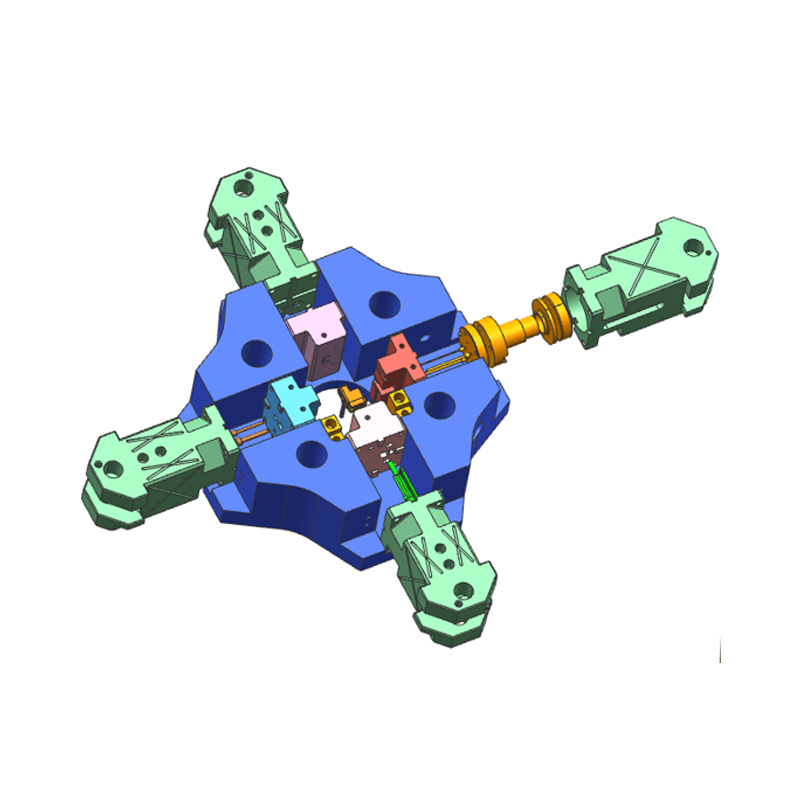

Możliwość tworzenia złożonych struktur

Dzięki zastosowaniu precyzyjnego sprzętu do obróbki i ulepszeniu możliwości obróbki detali form, formy o wysokiej precyzji mogą być stosowane do zintegrowanego formowania skomplikowanych części konstrukcyjnych, redukując późniejsze procesy przetwarzania i montażu oraz poprawiając wydajność produkcji. Zwykłe formy zależą od projektu konstrukcyjnego i dokładności formy i często nie są w stanie uzyskać pojedynczego odlewu ciśnieniowego złożonych części geometrycznych lub cienkościennych.

Porównanie żywotności i stabilności

Precyzyjne formy odlewnicze mają zwykle większą stabilność i dłuższą żywotność. Po wzmocnieniu za pomocą obróbki cieplnej, azotowania i innych procesów, forma może utrzymać stabilną wydajność w długoterminowej produkcji o wysokiej wytrzymałości i uniknąć częstej wymiany. Zwykłe formy są podatne na zmiany wielkości produktu w wyniku zmęczenia cieplnego lub zużycia, co wpływa na ciągłość produkcji.

Kompromis pomiędzy kosztami i korzyściami

Chociaż początkowy koszt produkcji form o wysokiej precyzji jest stosunkowo wysoki, z długoterminowej perspektywy operacyjnej ich stabilność i wartość wielokrotnego użytku mogą przynieść przedsiębiorstwu większe korzyści, w tym takie korzyści, jak poprawiona spójność produktu, zmniejszony wskaźnik wadliwości i wydłużony cykl konserwacji. Chociaż zwykłe formy wymagają niewielkich inwestycji na początkowym etapie, ich ogólna opłacalność jest stosunkowo niska ze względu na częstą późniejszą konserwację i szybkie złomowanie.

Miejsce form precyzyjnych we współczesnym przemyśle

Wraz z przyspieszeniem trendu rozwoju lekkich i zintegrowanych produktów, rola precyzyjnych form odlewniczych w branży produkcyjnej staje się coraz ważniejsza. Wpływa nie tylko na jakość formowania produktu, ale odgrywa także zasadniczą rolę w poprawie wydajności produkcji, ograniczeniu strat materiałowych i optymalizacji przebiegu procesu. Ningbo NKT Tooling Co., Ltd. stara się dostarczać klientom stabilne i niezawodne rozwiązania w zakresie form, aby wspierać wdrażanie i masową produkcję bardziej poszukiwanych produktów.

W jaki sposób NKT Tooling zapewnia dokładność i jakość precyzyjnych form odlewniczych?

Precyzyjne projektowanie jako podstawa

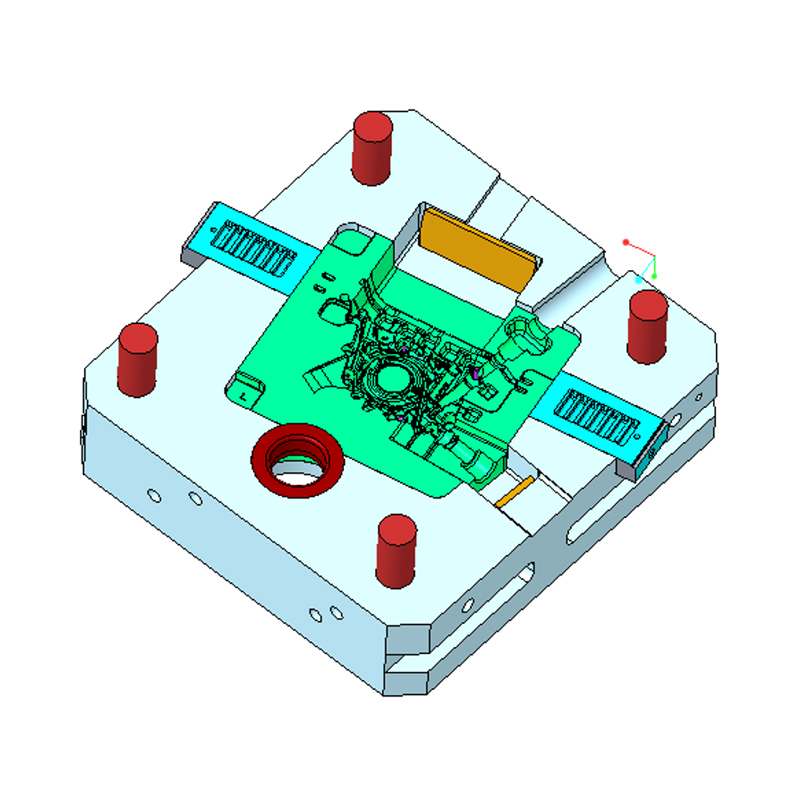

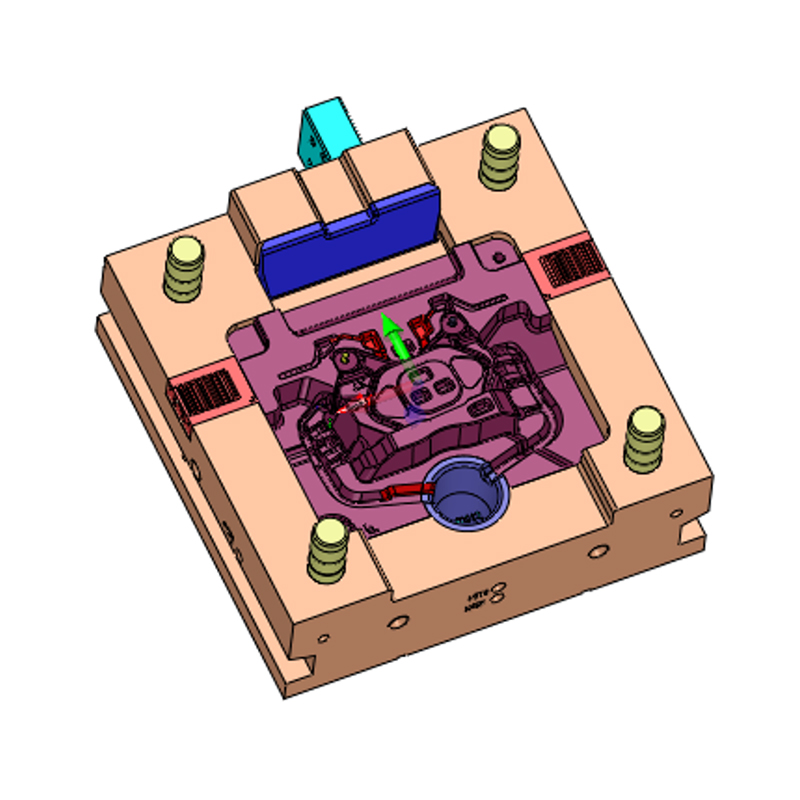

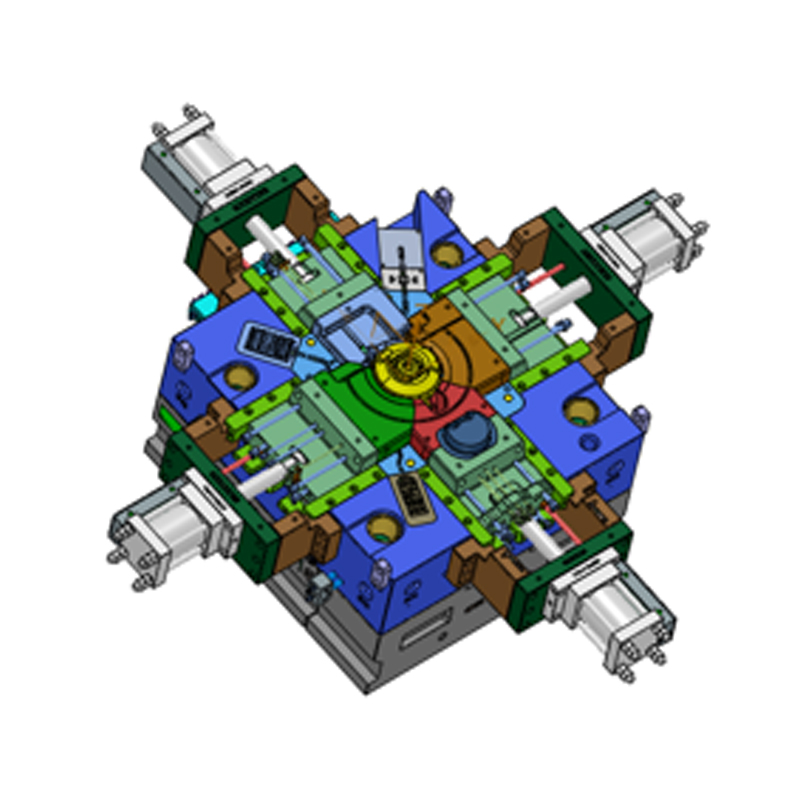

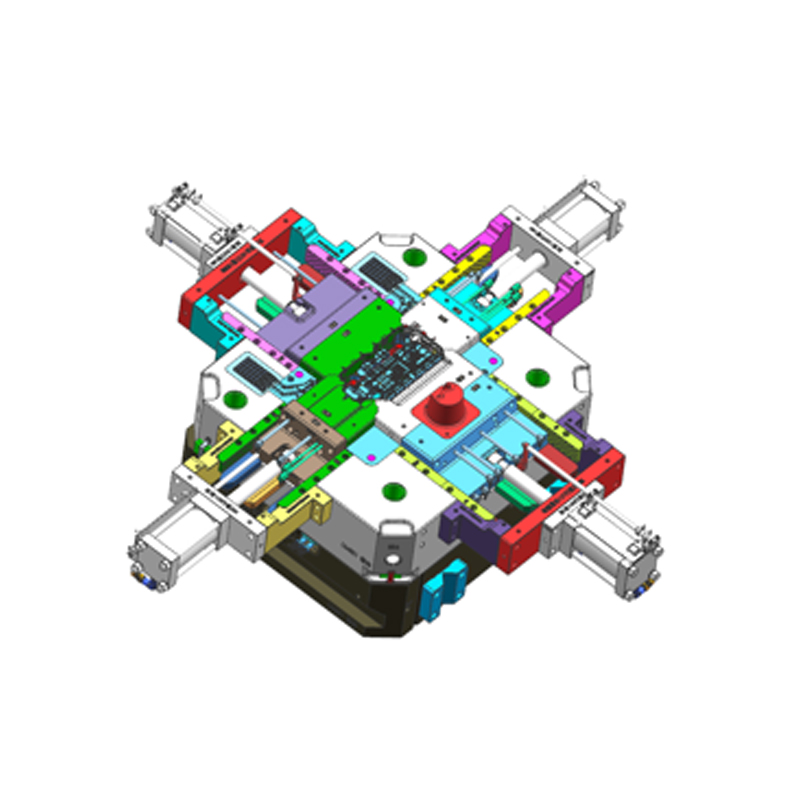

W zapewnieniu jakości formy odlewnicze o wysokiej precyzji , Ningbo NKT Tooling Co., Ltd. zawsze uważa projekt formy za kluczowy punkt wyjścia. Na wczesnych etapach rozwoju form firma zastosowała zaawansowane oprogramowanie do modelowania trójwymiarowego (takie jak UG, Pro/E itp.) w połączeniu z technologią analizy przepływu formy (Moldflow) do symulacji napełniania, chłodzenia i spalin, skutecznie przewidując potencjalne defekty i optymalizując projekt konstrukcyjny. Ten proces projektowania nie tylko poprawia spójność formowania formy, ale także zapewnia przejrzystą podstawę procesową dla kolejnych procesów produkcyjnych.

Ścisła kontrola nad doborem materiałów

Wydajność formy jest ściśle związana z materiałem, z którego jest wykonana. Firma wykorzystuje wysokowydajne stale do form termicznych, takie jak H13 i 8407, które są powszechnie stosowane do odlewania ciśnieniowego. Materiały muszą mieć dobrą odporność na ciepło, pękanie i stabilność mechaniczną. Przed wejściem do fabryki każda partia stali poddawana jest testom twardości, analizie składu chemicznego i wykrywaniu wad, aby potwierdzić, że materiał nie ma pęknięć, wtrąceń i innych problemów na etapach wytapiania i obróbki cieplnej, a ryzyko jakościowe jest kontrolowane u źródła.

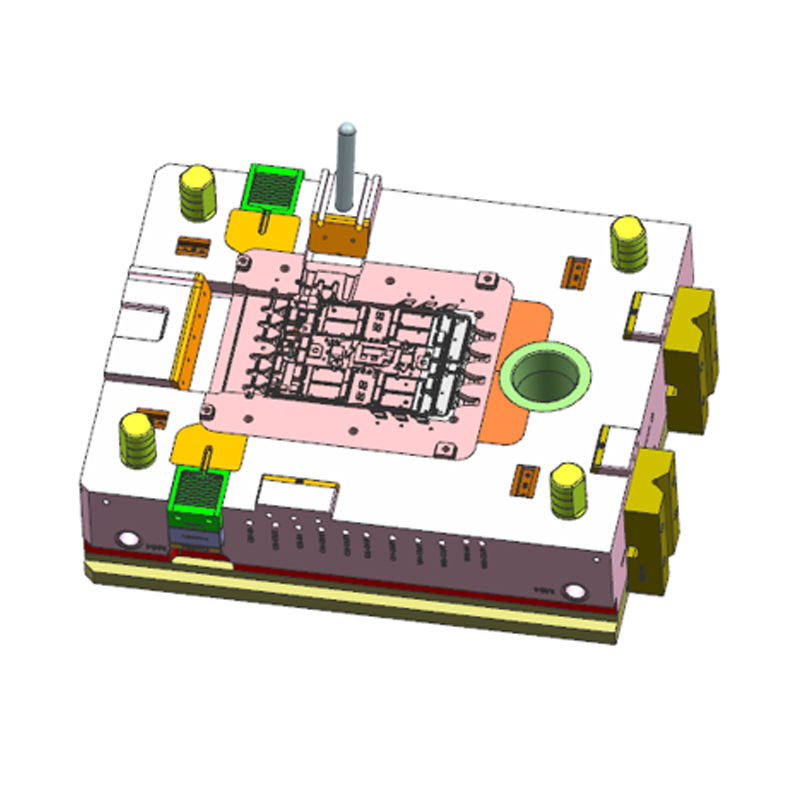

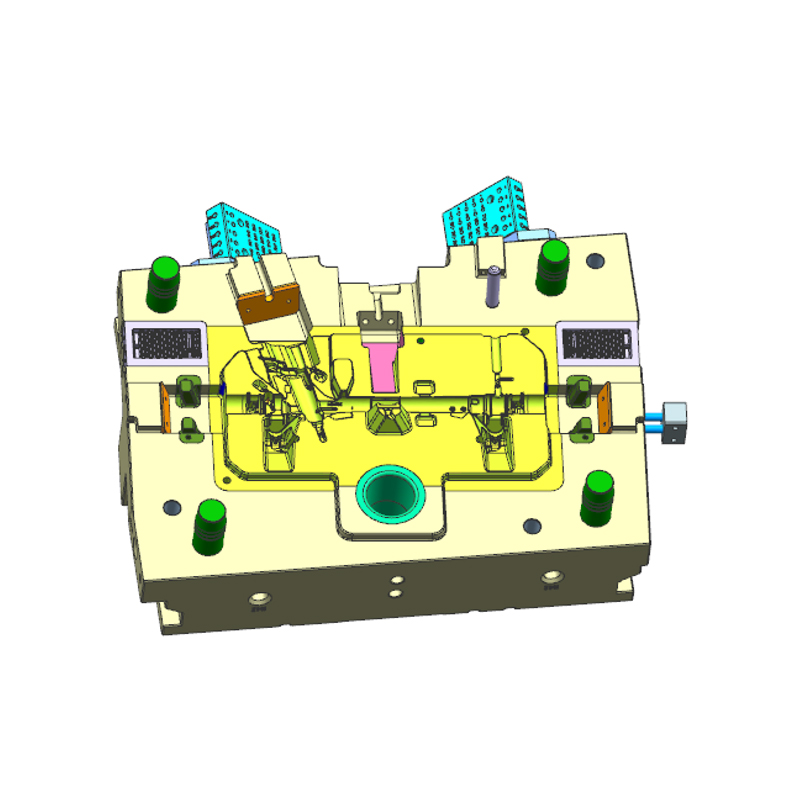

Inwestycja w sprzęt do precyzyjnego przetwarzania

Aby spełnić wymagania dotyczące wysokiej dokładności, firma Ningbo NKT Tooling Co., Ltd. jest wyposażona w szereg precyzyjnych urządzeń do obróbki, w tym pięcioosiowe centrum obróbcze, elektryczną maszynę iskrową CNC, maszynę do cięcia drutu o powolnym przesuwie oraz sprzęt do wytaczania i frezowania CNC o wysokiej sztywności. Kontrola wielkości części formy przetwarzana za pomocą tego sprzętu jest bardziej stabilna, a dokładność konturu można kontrolować w zakresie ± 0,005 mm, spełniając potrzeby złożonej geometrii i wysokiej dokładności montażu.

Technologia precyzyjnego przetwarzania wielu kół

W procesie produkcji form firma realizuje wiele etapów, takich jak obróbka zgrubna, półwykańczająca, wykańczająca, obróbka montażowa i koordynacyjna oraz polerowanie lustrzane. Szczególnie w przypadku wnęki i powierzchni podziału stosuje się narzędzia o wysokiej precyzji, dokręcane ręcznie w połączeniu z doświadczonymi technikami, aby zapewnić szczelną strukturę formy i rozsądny luz pasowania. Ta etapowa metoda przetwarzania skutecznie zmniejsza możliwość odkształceń termicznych i koncentracji naprężeń oraz poprawia konsystencję formy.

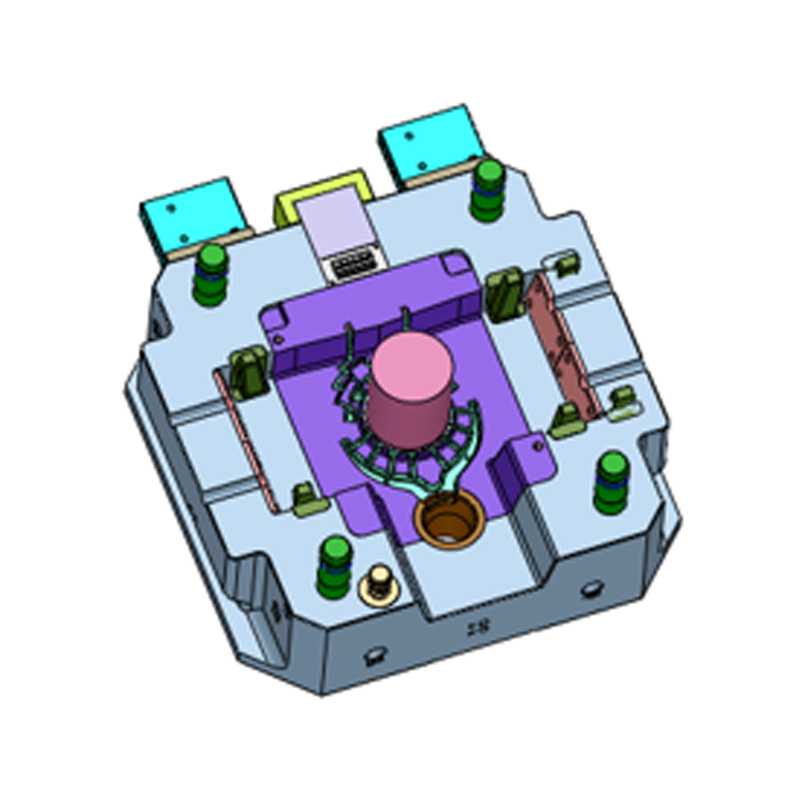

Zaawansowany proces obróbki cieplnej

Efekt obróbki cieplnej znacząco wpływa na żywotność i stabilność formy. Firma wzmacnia stal formierską różnymi metodami obróbki cieplnej, takimi jak obróbka cieplna próżniowa, obróbka odpuszczająca i azotowanie powierzchniowe. Jeśli chodzi o kontrolę temperatury, czasu i mediów chłodzących, firma wykorzystuje zautomatyzowany sprzęt do kontroli procesu, aby zapewnić równomierny rozkład twardości materiału formy i struktura nie ulega nieprawidłowej przemianie fazowej, zwiększając w ten sposób odporność na zużycie i odporność na pękanie termiczne.

Ścisły proces kontroli jakości

Od surowców po dostawę gotowego produktu, każde kluczowe ogniwo musi przejść kontrolę warstwa po warstwie przez dział kontroli jakości. Ningbo NKT Tooling Co., Ltd. jest wyposażona w profesjonalny sprzęt testujący, taki jak trójwspółrzędne przyrządy pomiarowe (CMM), projektory, twardościomierze, mierniki chropowatości itp., aby dokładnie wykryć wymiary, tolerancje, wykończenie powierzchni itp. Szczególnie po zakończeniu montażu formy zostanie przeprowadzona kompleksowa inspekcja instalacji testowej na sucho w celu sprawdzenia, czy struktura wnęki i stan pracy ruchomych części spełniają standardy projektowe.

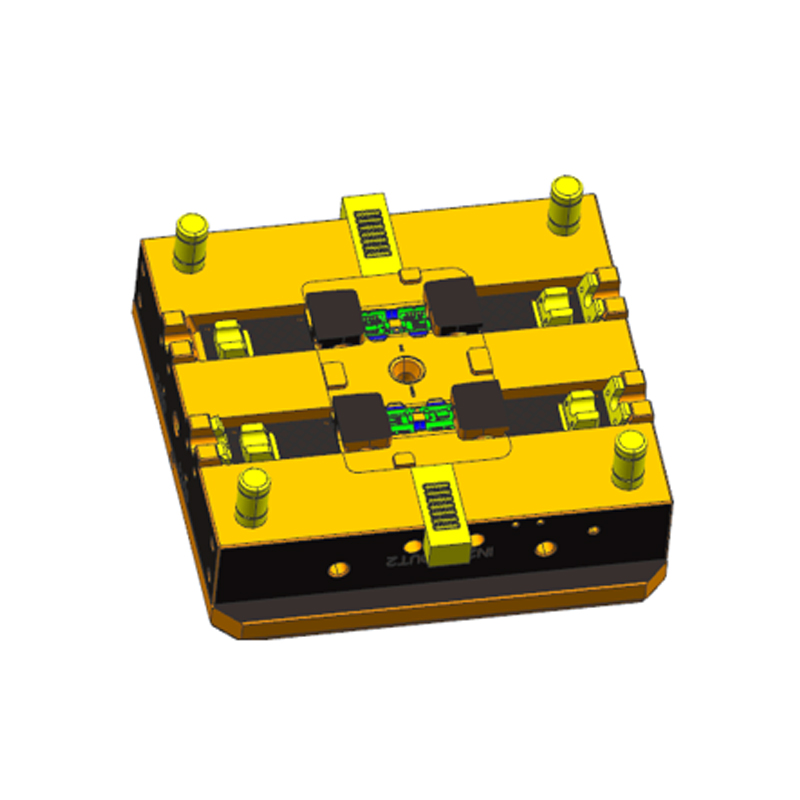

Weryfikacja i debugowanie testu formy

Zanim forma zostanie wprowadzona do masowej produkcji, firma przeprowadzi próbne formy testowe do odlewania ciśnieniowego i zweryfikuje zdolność formowania formy poprzez analizę metalograficzną, wykrywanie wad rentgenowskich, ponowne testowanie wymiarowe i inne metody. Jeśli podczas testu formy wykryte zostaną defekty, takie jak obróbka blacharska, dziury powietrzne i skurcz, zespół techniczny prześledzi strukturę formy i ustawienia procesu oraz dokona ukierunkowanych poprawek, aby zapewnić stabilną pracę formy po umieszczeniu jej na linii produkcyjnej klienta.

Wsparcie zespołu technicznego i ciągłe doskonalenie

Obecnie firma zatrudnia ponad 80 profesjonalnych pracowników, w tym 15 starszych inżynierów i ponad 30 inżynierów zawodowych i technicznych, o stosunkowo solidnej sile technicznej. Podczas procesu realizacji projektu zespół techniczny będzie śledzić cały proces tworzenia formy od projektu do użycia, zbierać opinie na temat użytkowania i organizować plany ulepszeń procesów, stale optymalizować kolejne strategie rozwoju form i przetwarzania oraz poprawiać ogólny poziom dostaw.

Pełny system zarządzania informacją procesową

Aby osiągnąć standaryzację i zarządzanie identyfikowalnością, firma stworzyła system zarządzania procesami produkcyjnymi oraz platformę rejestrującą kontrolę jakości. Rysunki projektowe, źródła materiałów, procesy przetwarzania, dane dotyczące obróbki cieplnej i zapisy kontroli każdego zestawu form można znaleźć i śledzić w systemie. Dzięki cyfrowemu zarządzaniu procesami ogranicza zaniedbania ludzkie i poprawia efektywność dostaw, a także pomaga dokładnie zlokalizować późniejsze prace konserwacyjne i ponowne naprawy.

Indywidualny mechanizm komunikacji

Na początku projektu firma utrzymywała bliską komunikację z klientami i opracowała ekskluzywne plany form w oparciu o różne konstrukcje odlewów ciśnieniowych i wymagania użytkowe. W połowie projektu postęp i stan jakości rozwoju form będą stale sprawdzane w formie raportów z etapów i analizy próbek. Tego typu mechanizm nie tylko poprawia satysfakcję klienta, ale także zwiększa celowość i możliwości adaptacji opracowywania form.